코팅은 용접 공정 중 복잡한 금속학적 반응과 물리적, 화학적 변화를 일으키는 역할을 하며 기본적으로 용접 시 광전극의 문제점을 극복하는 역할을 하므로 용접 금속의 품질을 결정하는 주요 요소 중 하나이기도 합니다.

전극도장 : 물리적, 화학적 성질이 서로 다른 미세한 입자를 결합시켜 용접심의 표면에 균일하게 코팅하는 코팅층을 말합니다.

전극 코팅의 역할 : 용접 공정 중 융점, 점도, 밀도, 알칼리도 등 적합한 물리적, 화학적 특성을 갖는 슬래그를 형성하고, 안정적인 아크 연소를 보장하며, 액적 금속이 쉽게 전이되도록 하고, 아크 존 및 용융 풀 주변에 용접 영역을 보호하고 양호한 용접 형태와 성능을 얻을 수 있는 분위기를 조성하십시오.

용접 금속 성능 요구 사항을 충족하거나 증착 효율을 향상시키기 위해 코팅에 탈산제, 합금 원소 또는 일정량의 철 분말을 첨가하는 것도 가능합니다.

Xinfa 용접 재료는 품질이 우수합니다. 자세한 내용을 확인하십시오.https://www.xinfatools.com/welding-material/

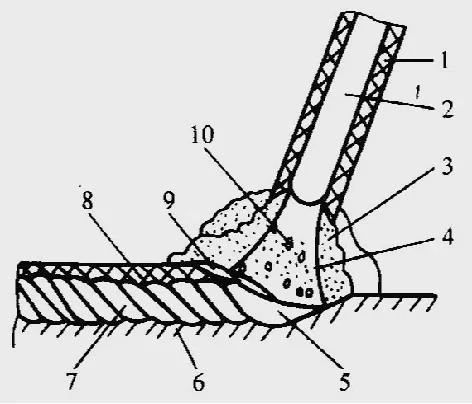

전극 아크 용접 원리 1. 약물 스킨 2. 솔더 코어 3. 보호 가스 4. 아크 5. 용융 풀 6. 모재 7. 용접 8. 용접 슬래그 9. 슬래그 10. 액적

다양한 원료는 다음과 같이 나눌 수 있습니다.

(1) 아크 안정기

주요 기능은 전극이 아크를 쉽게 발생시키고 용접 공정 중에 아크 연소를 안정적으로 유지하는 것입니다. 아크 안정제로 사용되는 원료는 주로 장석, 물유리, 금홍석, 이산화티타늄, 대리석, 운모, 티탄석, 환원 티탄석 등 이온화 전위가 낮은 일정량의 쉽게 이온화되는 원소를 함유하는 물질입니다.

(2) 가스발생제

가스는 아크의 고온에서 분해되어 보호 분위기를 형성하고 아크와 용융 풀 금속을 보호하며 주변 공기 중 산소와 질소의 침입을 방지합니다. 일반적으로 사용되는 가스발생제로는 탄산염(대리석, 백운석, 마그네사이트, 탄산바륨 등)과 유기물질(목분, 전분, 셀룰로오스, 수지 등)이 있습니다.

(3) 탈산제(환원제라고도 함)

용접 공정의 화학 야금 반응을 통해 용접 금속의 산소 함량이 감소하고 용접 금속의 성능이 향상됩니다. 탈산제는 주로 철 합금과 산소에 대한 친화력이 높은 원소를 함유한 금속 분말입니다. 일반적으로 사용되는 탈산제에는 페로망간, 페로실리콘, 페로티타늄, 페로알루미늄 및 실리콘-칼슘 합금이 포함됩니다.

(4) 가소제

주요 기능은 전극 프레스 코팅 공정에서 코팅 코팅의 가소성, 탄성 및 유동성을 향상시키고, 전극 코팅의 품질을 향상시키며, 전극 코팅의 표면을 균열 없이 매끄럽게 만드는 것입니다. 일반적으로 운모, 백토, 이산화티타늄, 활석분말, 고체 물유리, 셀룰로오스 등과 같이 물을 흡수한 후 특정 탄성, 미끄러움 또는 특정 팽창 특성을 갖는 재료가 선택됩니다.

(5) 합금제

용접 중 합금 원소의 연소 손실을 보상하고 합금 원소를 용접으로 전환하여 용접 금속의 화학적 조성과 특성을 보장하는 데 사용됩니다. 다양한 합금철(예: 망간철, 규소철, 크롬철, 강철, 철철바나듐, 페로니오븀, 철붕소, 희토류철규소 등) 또는 순수 금속(예: 금속 망간, 금속 크롬, 니켈 분말, 텅스텐 분말 등)을 선택할 수 있습니다. 필요에 따라. 기다리다).

(6) 슬래깅제

용접 중에 특정 물리적, 화학적 특성을 지닌 슬래그를 형성하고 용접 액적 및 용융 풀 금속을 보호하며 용접 형성을 향상시킬 수 있습니다. 슬래깅제로 사용되는 원료로는 대리석, 형석, 백운석, 마그네시아, 장석, 백토, 운모, 석영, 금홍석, 이산화티타늄, 일메나이트 등이 있습니다.

(7) 바인더

코팅재를 용접 코어에 단단히 접착시키고 건조 후 전극 코팅이 일정한 강도를 갖도록하십시오. 야금 용접 중에 용융 풀과 용접 금속에 해로운 영향을 미치지 않습니다. 일반적으로 사용되는 결합제는 물유리(칼륨, 나트륨 및 이들의 혼합 물유리), 페놀수지입니다.

게시 시간: 2023년 5월 8일