1. 밀링 커터의 선택 과정은 일반적으로 다음과 같은 측면을 고려합니다.

(1) 부품 형상(가공 프로파일 고려): 가공 프로파일은 일반적으로 평평하고 깊으며 캐비티, 나사산 등일 수 있습니다. 다른 가공 프로파일에 사용되는 도구는 다릅니다.예를 들어 필렛 밀링 커터는 볼록한 표면을 밀링할 수 있지만 오목한 표면은 밀링할 수 없습니다.

(2) 재질 : 기계 가공성, 칩 형성, 경도 및 합금 원소를 고려하십시오.공구 제조업체는 일반적으로 재료를 강철, 스테인리스강, 주철, 비철금속, 초합금, 티타늄 합금 및 경질 재료로 나눕니다.

(3) 가공 조건: 가공 조건에는 공작 기계 고정 장치의 공작물 시스템 안정성, 공구 홀더의 클램핑 상황 등이 포함됩니다.

(4) 공작 기계-고정-공작물 시스템 안정성: 공작 기계의 가용 동력, 스핀들 유형 및 사양, 공작 기계의 수명 등, 공구 홀더의 긴 오버행 및 축 방향/ 방사형 런아웃 상황.

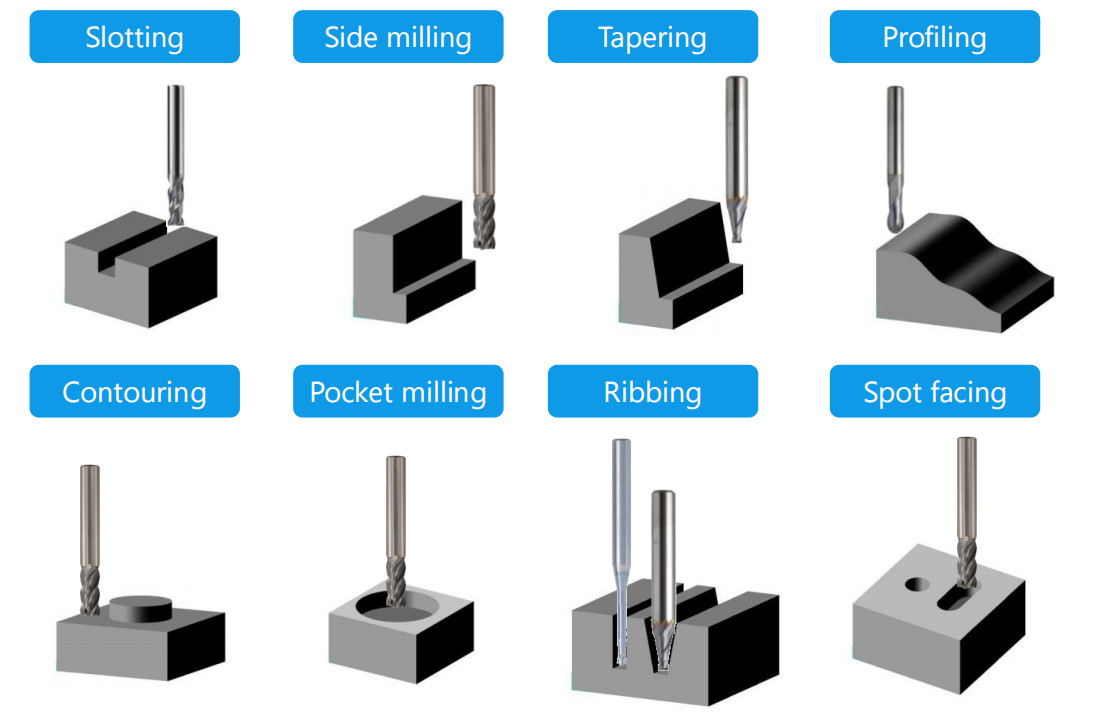

(5) 가공 카테고리 및 하위 카테고리: 여기에는 숄더 밀링, 평면 밀링, 프로파일 밀링 등이 포함되며 툴 선택을 위해 툴의 특성과 결합되어야 합니다.

2. 밀링 커터의 기하학적 각도 선택

(1) 정면 각도의 선택.밀링 커터의 경사각은 공구 및 공작물의 재질에 따라 결정되어야 합니다.밀링 가공 시 충격이 가해지는 경우가 많기 때문에 절삭날의 강도를 높여야 합니다.일반적으로 밀링 커터의 경사각은 선삭 공구의 경사각보다 작습니다.고속도강은 초경합금 공구보다 큽니다.또한 플라스틱 재료를 밀링할 때 더 큰 절삭 변형으로 인해 더 큰 경사각을 사용해야 합니다.부서지기 쉬운 재료를 밀링할 때 경사각은 더 작아야 합니다.강도와 경도가 높은 재료를 가공할 때 음의 경사각도 사용할 수 있습니다.

(2) 블레이드 경사의 선택.엔드 밀과 원통형 밀링 커터의 외부 원의 헬릭스 각도 β는 블레이드 경사 λ s입니다.이를 통해 커터 날이 공작물을 점진적으로 절단할 수 있어 밀링의 부드러움이 향상됩니다.β를 높이면 실제 경사각이 증가하고 절삭날이 날카로워지며 칩 배출이 쉬워집니다.밀링 폭이 좁은 밀링 커터의 경우 헬릭스 각도 β를 증가시키는 것은 거의 중요하지 않으므로 일반적으로 β=0 또는 더 작은 값이 사용됩니다.

(3)주 편향각과 보조 편향각의 선택.평면 밀링 커터의 절입각과 밀링 공정에 미치는 영향은 선삭에서 선삭 공구의 절입각과 동일합니다.일반적으로 사용되는 절입각은 45°, 60°, 75° 및 90°입니다.공정 시스템의 강성이 양호하고 더 작은 값이 사용됩니다.그렇지 않으면 더 큰 값이 사용되며 절입각 선택은 표 4-3에 나와 있습니다.2차 편향각은 일반적으로 5°~10°입니다.원통형 밀링 커터는 주 절삭날만 있고 보조 절삭날이 없으므로 보조 편향각이 없고 절입각은 90°입니다.

게시 시간: 2018년 4월 17일